Selektivlöten mit Hub-Tauchverfahren

Das Hub-/Tauchlöten leitet sich vom Tauchlöten ab, das zu Beginn der Elektronikproduktion als Vorstufe zum Wellenlöten im Einsatz war. Während beim konventionellen Wellen- und Tauchlöten die komplette Leiterplatte gelötet wird, sollen beim Selektivlöten nur definierte Bereiche mit Lot in Berührung kommen.

Prozessablauf

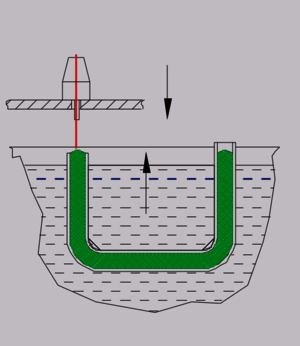

Das Werkstück wird auf die Lötdüsen abgesenkt, auf denen sich ein “Lotdepot” in mit konvexer Oberfläche (Tropfenform) befindet. Um ein konstantes Lotdepot sicherzustellen wird bei der Düsengestaltung das Prinzip der “kommunizierenden Röhren” angewandt. Damit ist die Größe und Form des Lotdepots völlig unabhängig vom Lotniveau des Lotbades. Aber auch andere Parameter, wie die Austauchgeschwindigkeit aus dem Lotbad spielen eine Rolle. Vor dem Austauchen der Düsen muß die Badoberfläche absolut sauber und oxidfrei sein. Das Austauchen der Düsen und das Absenken der Leiterplatte muß koordiniert in kurzer Zeit erfolgen um die Oxidation an der Lotdepotoberfläche und Abkühlung des Lotdepots zu vermeiden. Von großem Einfluß auf die Lötqualität ist die Eintauchtiefe. Diese muß konstant gehalten werden und erfordert eine stabile und präzise Mechanik der Maschine.

Vorteile gegenüber Einzellötverfahren (Kolbenlöten, Laserlöten)

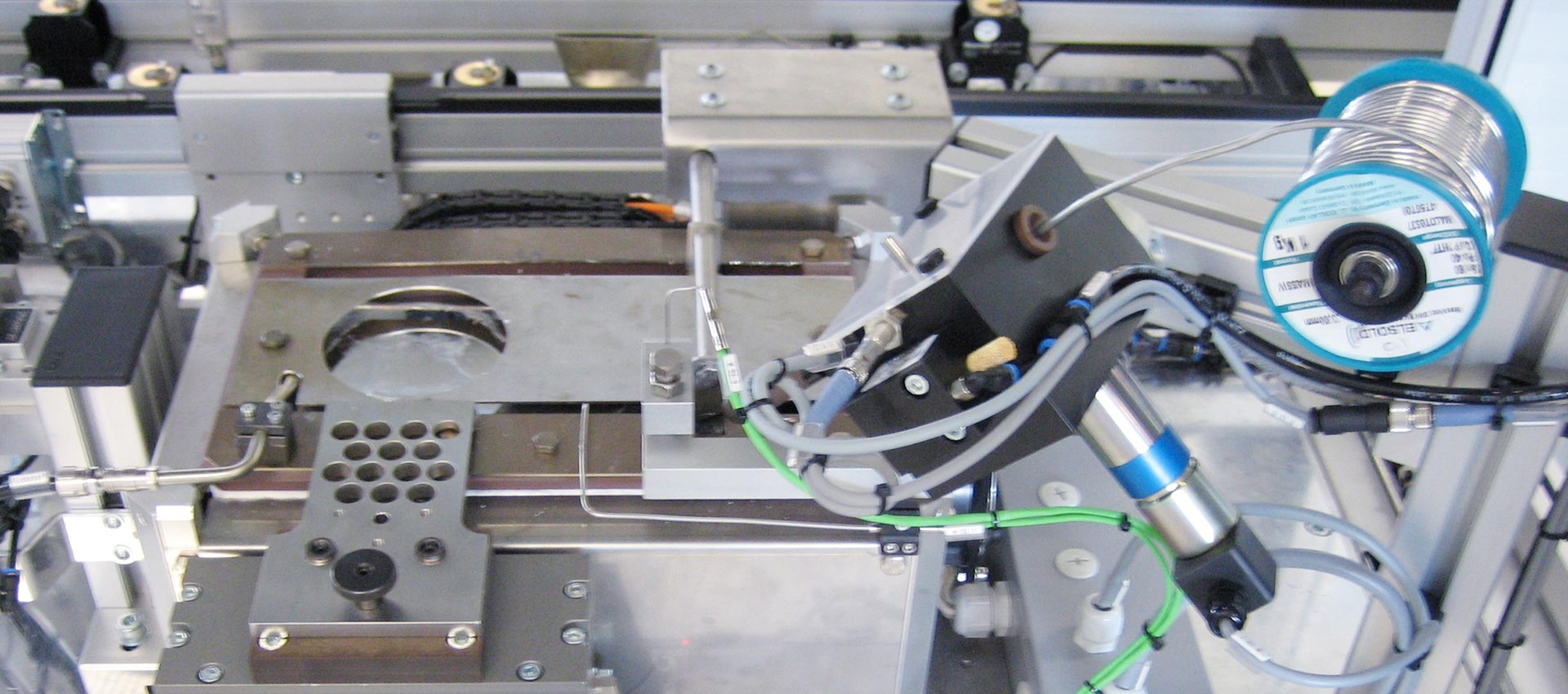

Selektivlötsysteme können als vollautomatische Maschinen in “In-Line- Ausführung” oder als Handarbeitsplatz aufgebaut werden. Basis ist die Wolf - Standardzelle.

Wir unterstützen bei der Verfahrensentwicklung und bieten die Möglichkeit der Lötversuche und Vorserienfertigung in unserem Technologiezentrum an.

Anwendung

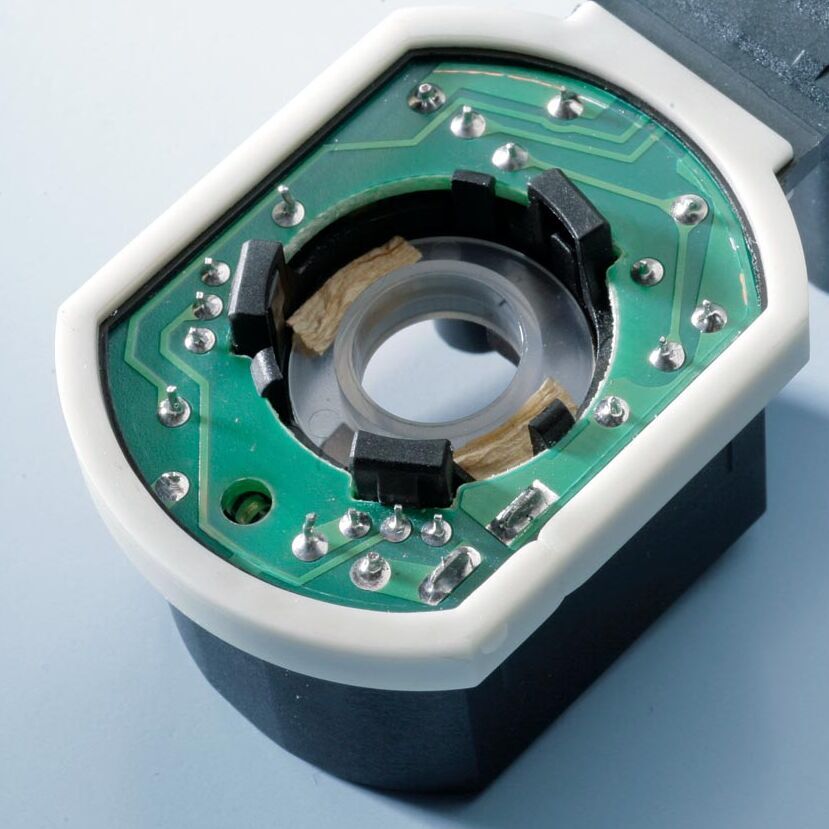

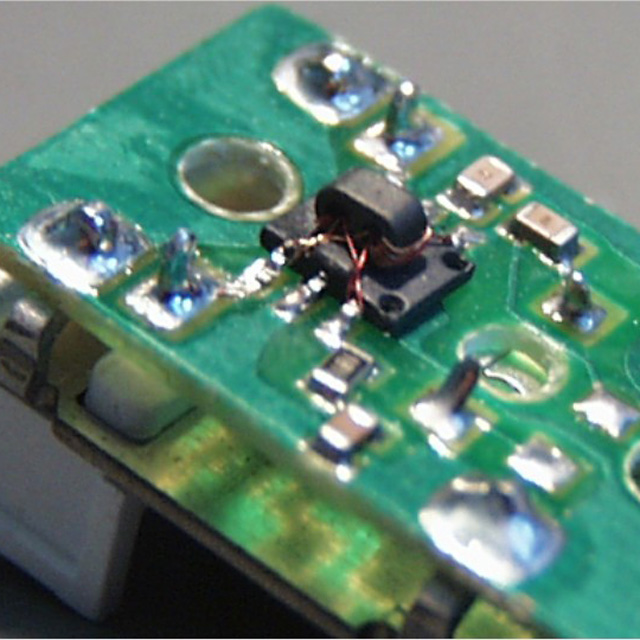

Nach wie vor sind in SMD-bestückten Leiterplatten bedrahtete Bauelemente einzulöten. Besonders wenn die Lötstellen auf der Leiterplatte verteilt platziert sind bietet sich das Hub-/Tauchlöten an. Bei diesem Verfahren wird nur einen Freiraum von 1,5 mm um den Lötbereich herum benötigt. Düsen mit einem minimalen Durchmesser von 5 mm sind möglich. Durch schnellwechselbare Düsensätze ist das Verfahren für unterschiedlichste Lötstellen flexibel einsetzbar.

Für das Verzinnen für Kupferlitzen sowie das Abisolieren von Lackdrähten ist das Hub-/Tauch Lötverfahren besonders geeignet. Hier sind oft besonders hohe Temperaturen bis zu 400°C notwendig um den Lack abzuschmelzen. Bei diesen Temperaturen ist der Betrieb von Miniwellen problematisch.