Laserschweißen von Metallen

Bei elektrotechnischen Baugruppen und Produkten sind immer größere Funktionsumfänge und Leistungsdichten gefordert. Die Miniaturisierung nimmt zu. Fügestellen, insbesondere elektrische Verbindungen müssen für immer höhere Temperaturen ausgelegt werden.

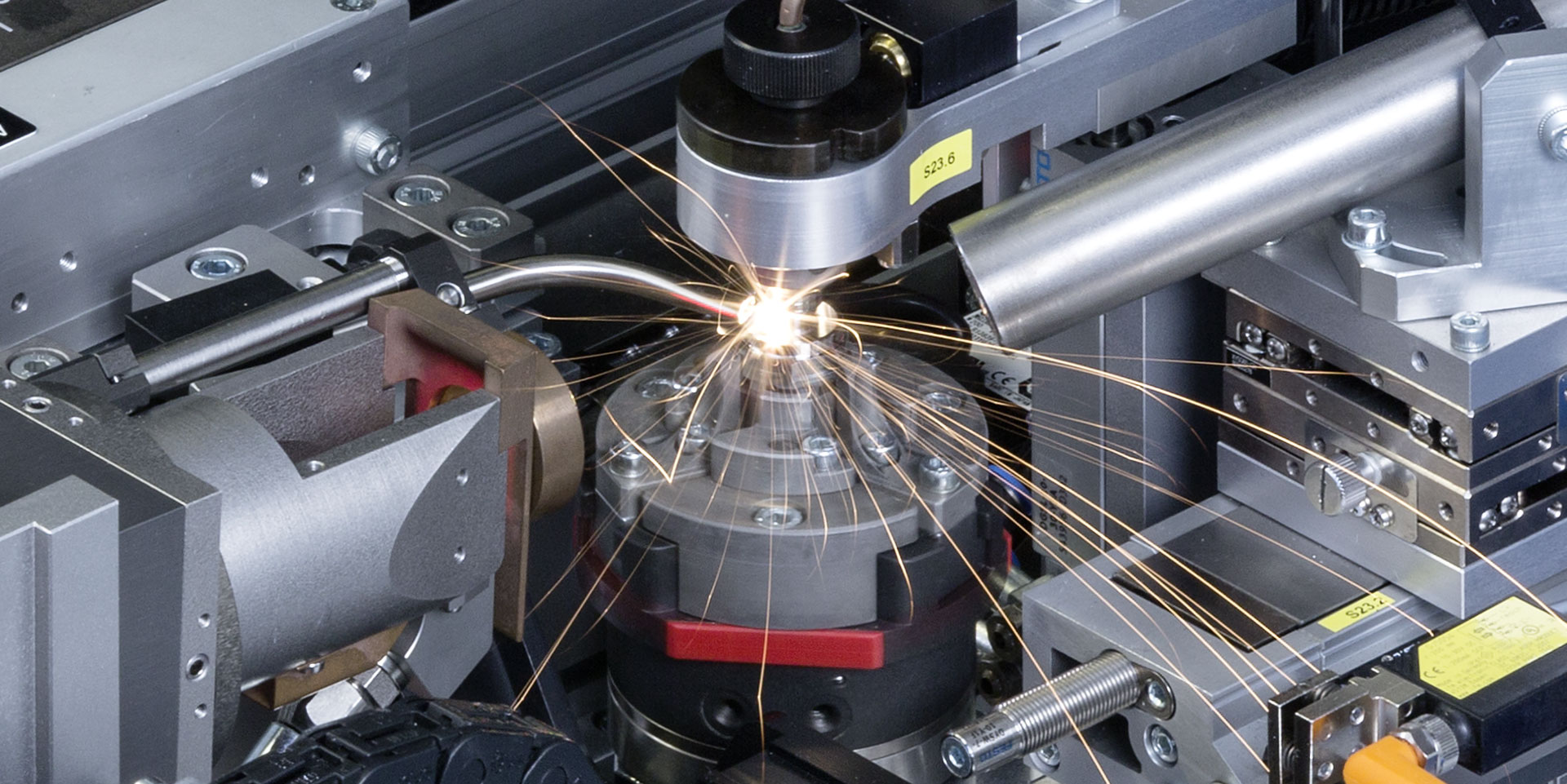

Kleben und Löten ist zunehmend durch Schweißen zu ersetzen. Häufig sind dabei ungleiche Metalle wie z.B. Kupfer mit Eisen zu verschweißen. Wolf Produktionssysteme hat ein Laserverfahren entwickelt mit dem präzise Mikroschweißungen möglich sind.

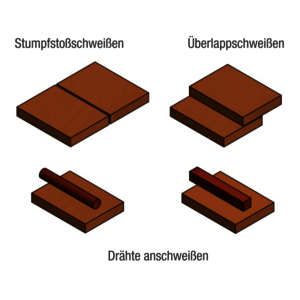

Typische Mikroschweißaufgaben können unterteilt werden in Stumpfstoßschweißen und Überlappschweißen. In elektronischen Produkten hat das oben liegende Werkstück (Drähte, Blechstreifen oder Anschlußbeinchen) häufig einen wesentlich kleineren Querschnitt als das unten liegende. Somit können drei prinzipielle Anordnungen der Werkstücke unterschieden werden (siehe Bild rechts).

Häufig sind die zu verschweißenden Werkstoffe Kupfer, Messing (CuZn) oder Stahl.

Prinzip

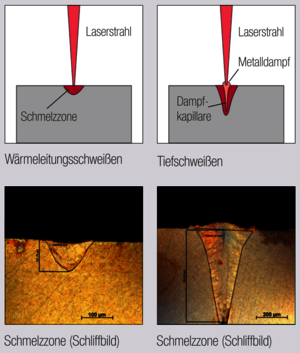

Durch das Auftreffen von Strahlenergie wird der Werkstoff an der Schweißstelle rasch erwärmt.

Es entsteht eine Schmelzzone, die in Breite und Tiefe ein Verhältnis von etwas 1:1 aufweist. Dieses Verfahren wird als Wärmeleitungsschweißen bezeichnet.

Bei höheren Energiedichten ist Tiefschweißen möglich. Bei Auftreffen von Laserstrahlung bildet sich eine Dampfkapillare, das so genannte "Keyhole" aus.

So sind Tiefschweißungen möglich, bei denen die Tiefe der Aufschmelzzone ein Vielfaches der Breite beträgt.

Anwendung

Beim automatischen Mikroschweißen mit Laserstrahlung müssen folgende Anforderungen berücksichtigt werden:

Prozesstechnik

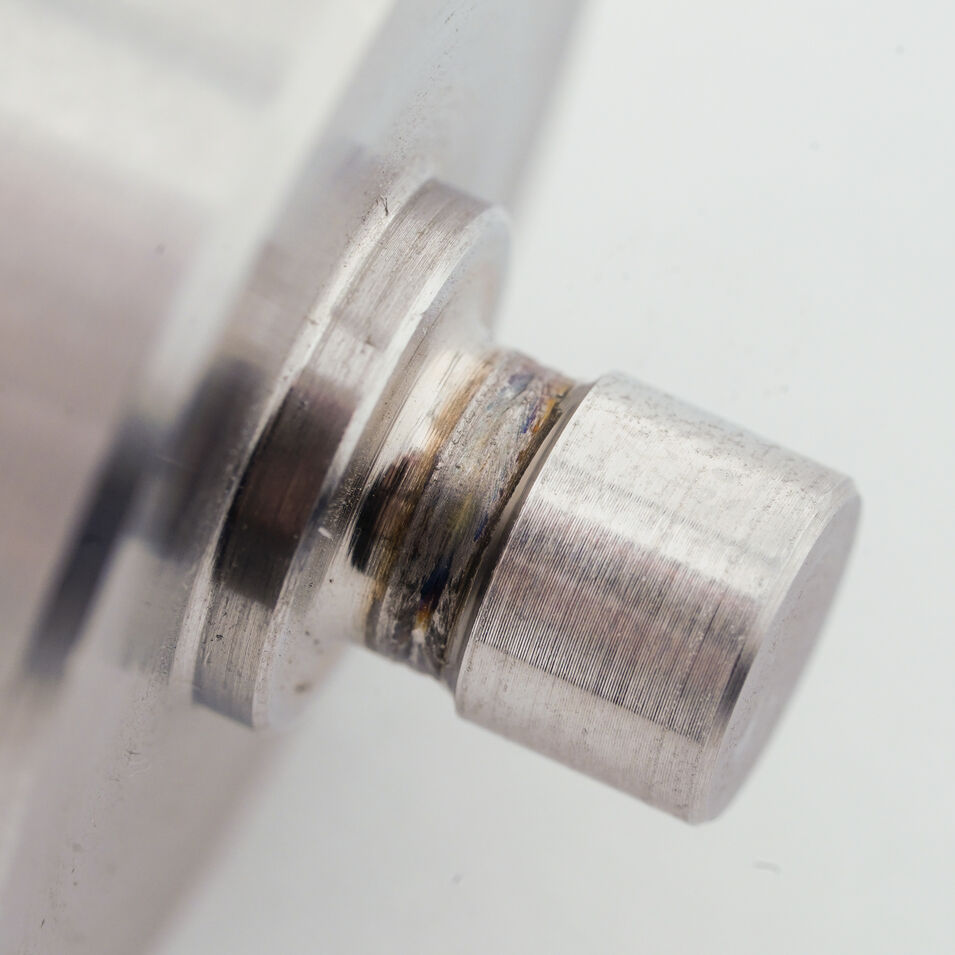

Um eine hohe und reproduzierbare Einschweißtiefe zu ermöglichen ist nicht nur eine hohe Pulsleistung sondern auch eine definierte Pulsdauer notwendig. Der verwendete Faserlaser ist dafür ausgelegt worden.

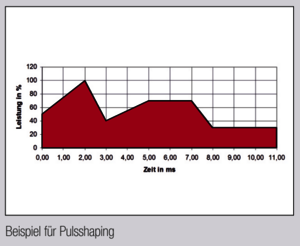

Trotz dieser Möglichkeiten führt das ungünstige Absorptionsverhalten von Kupferwerkstoffen zu nicht akzeptablen Schwankungen in der Einschweißtiefe. Durch eine über die Pulsdauer variable Pulsleistung, das sogenannte Pulsshaping kann auch bei Kupfer eine gleichbleibend hohe Einschweißtiefe erreicht werden.

Die bei Makro-Schweißungen bekannten Überwachungssysteme sind bei Mikroschweißungen nicht anwendbar, so dass eine Echtzeitüberwachung fehlt. Wichtige Rückschlüsse auf den Schweißprozess und die Qualität ermöglicht eine Infarotkamera. Das örtliche Temperaturprofil und der Temperaturverlauf beim Abkühlen muss hierzu nach der Schweißung ausgewertet werden.

Mit dem entwickelten Schweißwerkzeug sind sowohl Punkt- als auch Bahnschweißungen möglich.

Moderne Faserlaser mit hoher Strahlqualität und Pulsenergie sind hierfür besonders geeignet. Auch für Bahnschweißungen an miniaturisierten Bauteilen bieten wir Lösungen. Ob Laserbeschriften oder Laserschweißen, für jede Laserbearbeitungsaufgabe können im Wolf Technologiezentrum alle notwendigen Versuche und Demonstrationen vorgenommen werden.