Laser-Kunststoffschweissen

Beim Kunststoffschweißen werden die Fügeteile meistens überlappt und durchstrahlgeschweißt. Mit dieser Überlappschweißung können bei sehr kleinen Aufschmelzzonen und geringem Energieeintrag Schweißnahtfestigkeiten in der Größenordnung der Grundmaterialfestigkeit erreicht werden.

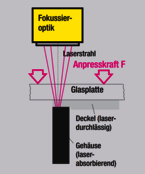

Bei dieser Methode strahlt der Laserstrahl durch den oberen Fügepartner hindurch und wird an der Oberfläche des unteren Fügepartners absorbiert. Dies führt zum Aufschmelzen des absorbierenden Partners. Durch den flächigen Kontakt der aneinander gepressten Fügeteile wird auch der lasertransparente Fügepartner örtlich sehr begrenzt aufgeschmolzen.

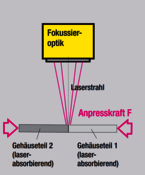

Bei einer entsprechenden Anpressung der Fügepartner findet durch die thermische Ausdehnung der Schmelze, die bis zu 30% betragen kann, in der Aufschmelzzone eine Durchmischung der Molekülketten statt. Beim Stumpfstoßschweißen müssen beide Fügepartner gleichermaßen laserab-sorbierend sein. Die Fügepartner werden durch den Laserstrahl gezielt an der Naht erwärmt und Material aufgeschmolzen. Auch hier ist eine entsprechende Anpressung notwendig.

Materialauswahl

Grundsätzlich lassen sich

Das obenliegende Fügeteil (der Laserstrahlquelle zugewandt) muss eine geringe Absorptionsrate für die Strahlung der verwendeten Laser aufweisen. Die Transmission sollte über 60% liegen.

Im Rohzustand sind die meisten Kunststoffe lasertransparent. Glasfaseranteile reduzieren die Durchstrahlbarkeit. Soll das obenliegende Fügeteil farbig sein, so sind hierzu entsprechende lasertransparente Pigmente zu verwenden. n n n Entsprechende Pigmentrezepturen sind heute marktgängig. Lasertransparente Schwarzfärbungen sind ohne weiteres möglich.

Das untenliegende Fügeteil soll laserabsorbierend sein. Die Laserstrahlung sollte bis maximal 0,3 mm eindringen können. Dies wird am einfachsten durch Schwarzfärbung mit Rußpartikeln erreicht. Aber auch andere laserabsorbierende Farbgebungen sind möglich. Durch Aufbringen eines Zusatzstoffes in flüssiger Form kann lasertransparenter Werkstoff an der Oberfläche laserabsorbierend gemacht werden und ist somit auch schweißbar.

Laserapplikationen

Die Laserstrahlung kann unterschiedlich auf das Werkstück appliziert werden:

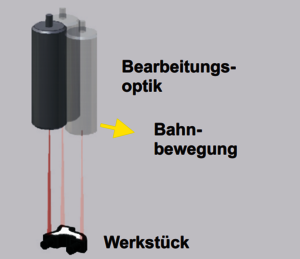

Beim Konturschweißen wird ein fokussierter Laserstrahl einmal entlang der Schweißbahn bewegt. Die Größe des Brennflecks entspricht der Dicke der Schweißbahn. Konturschweißen stellt hohe Anforderungen an die Ebenheit der Schweißflächen. Das Spaltmaß darf 0,1 mm nicht überschreiten.

Vorteile:

Beim Simultanschweißen wird die Form des Laserstrahls der Schweißnaht angepaßt. Dadurch entfällt das Bewegen des Laserstrahls entlang der Schweißbahn. Dieses Verfahren empfiehlt sich für geometrisch einfache Schweißkonturen, wie z.B. Linien oder Kreise.

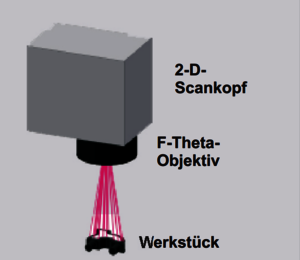

Beim Quasi-Simultanschweißen wird der fokussierte Laserstrahl in kurzen Zyklen über die Schweißbahn bewegt, so daß die gesamte Schweißbahn gleichmäßig erwärmt wird. Erfolgt die Bewegung des Laserstrahls über Scannerspiegel, so sind auch geometrisch komplexe Schweißkonturen möglich.

Vorteile:

Schweißen rotationssymetrischer Teile

Beim Schweißen rotationssysmmetrischer Teile kann im einfachsten Fall das Werkstück rotiert werden.

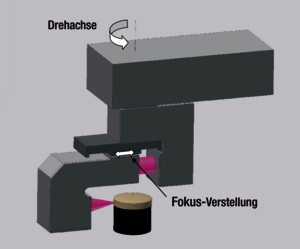

Die Wolf Rotationsoptik (siehe Bild) ermöglicht einen radial umlaufenden Laserstrahl. Das Werkstück kann fest stehen. Wahlweise kann die Rotationsoptik für einen axial umlaufenden Laserstrahl aufgebaut werden.

Der Fokuspunkt des Laserstrahls kann anhand eines Verstellschlittens verändert werden. Damit ist das Schweißen von Werkstücken mit unterschiedlichen Durchmessern möglich.

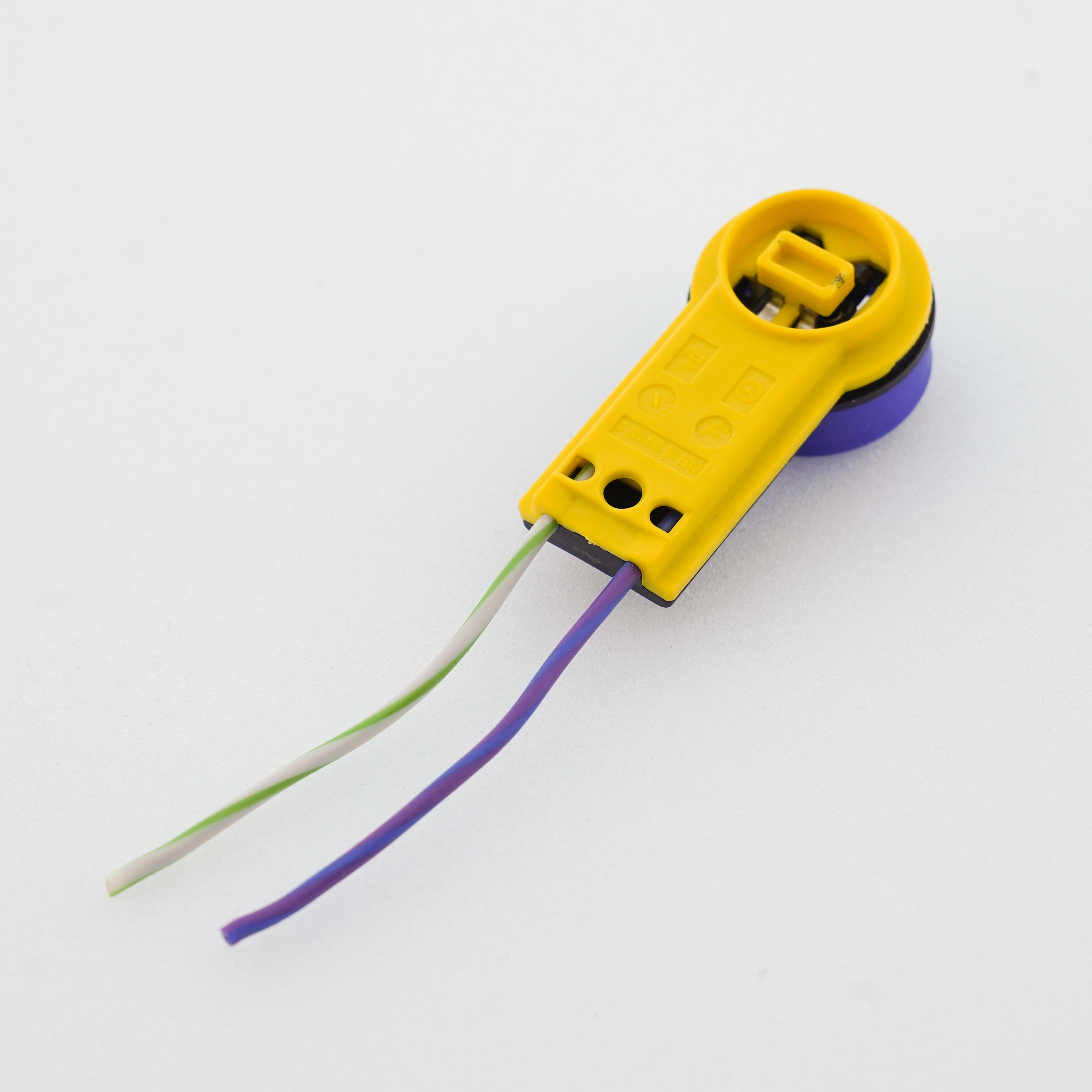

Für die Messung der Transparenz, haben wir unser Transmissionsmessgerät entwickelt.

Wir unterstützen bei der Verfahrensentwicklung und bieten die Möglichkeit von Schweißversuchen und Vorserienfertigung in unserem Labor.

Anwendung