Heißverstemmen - Verfahren mit DualStake

Der Prozess

Der Fügeprozess des Heißverstemmens wird häufig bei der Herstellung mechatronischer Teile eingesetzt. Es ermöglicht die Verbindung eines thermoplastischen Kunststoffs mit einem artungleichen Werkstoff. So kann zum Beispiel eine Leiterplatte in einem Kunststoffgehäuse fixiert werden.

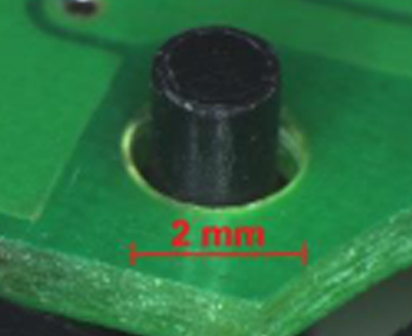

Der Thermoplast weißt Dome auf, welche erhitzt und mit Hilfe eines Stempels unter Krafteinfluss zu Nietköpfen umgeformt werden. Es entsteht eine unlösbare Verbindung.

Es existieren verschiedene Ausführungen dieses Verfahrens.

Beheizter Stempel

Durch den Kontakt mit einem beheizten Umformstempel wird der Kunststoff erwärmt und umgeformt. Hier besteht die Gefahr der Verbrennung an der Oberfläche des Kunststoffdoms. Außerdem gelangt die Wärme schlecht ins Innere des Werkstoffs. Nachdem sich der Nietkopf ausgebildet hat, hebt der Stempel wieder ab. Erst dann beginnt der Kunststoff abzukühlen. Da keine Kraft mehr anliegt und der Kunststoff sich teilweise noch im thermoplastischen Zustand befindet, kann ein Spiel zwischen den Fügepartnern entstehen.

Kalter Stempel mit Vorwärmung

Alternativ kann für die Erwärmung des Kunststoffes Heißluft eingesetzt werden. Ein kalter Stempel formt anschließend den erwärmten Dom um und lässt das Material erkalten. So entsteht eine spielfreie Verbindung.

Beide Verfahren reagieren anfällig auf Schwankungen im Volumen des Kunststoffdoms. Bietet der Dom zu wenig Material, kann der Nietkopf nicht vollständig ausgebildet werden, was zu einer verminderten Festigkeit führt. Wenn zu viel Material zur Verfügung steht, kann ausgetriebenes Material sich vom Nietkopf lösen und zu Funktionsstörungen im Bauteil führen.

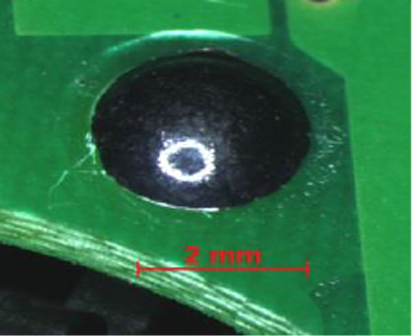

Ein weiteres häufiges Problem ist der sogenannte Champignon-Effekt. Hierbei zeigt der umgeformte Nietkopf Rissbildung, welche von außen nicht erkennbar ist. Dies führt zu einer verminderten Festigkeit der Verbindung, insbesondere bei dynamischer Beanspruchung.

Unsere Lösung: DualStake – zweistufiges Verfahren

Durch eine Doppelrohrdüse wird der Kunststoffdom homogen erwärmt, ohne die Umgebung der Verstemmstelle thermisch zu belasten. Im zweiten Schritt kommt ein zweistufiger Umformstempel zum Einsatz, welcher unabhängig von Volumenschwankungen des Doms, einen vollständigen Kraft- und Formschluss erzielt. Der entstandene Nietkopf ist im Querschnitt viereckig statt Pilzförmig ausgeprägt.

Das Verfahren vermindert die Gefahr der Rissbildung erheblich und weist eine höhere Festigkeit auf. Auch bei größeren Toleranzen im Volumens des Doms, ist ein sicherer Prozess möglich.

Der zweistufige Prozess ermöglicht kurze Taktzeiten in der automatisierten Fertigung und genügt höchsten Qualitätsanforderungen.